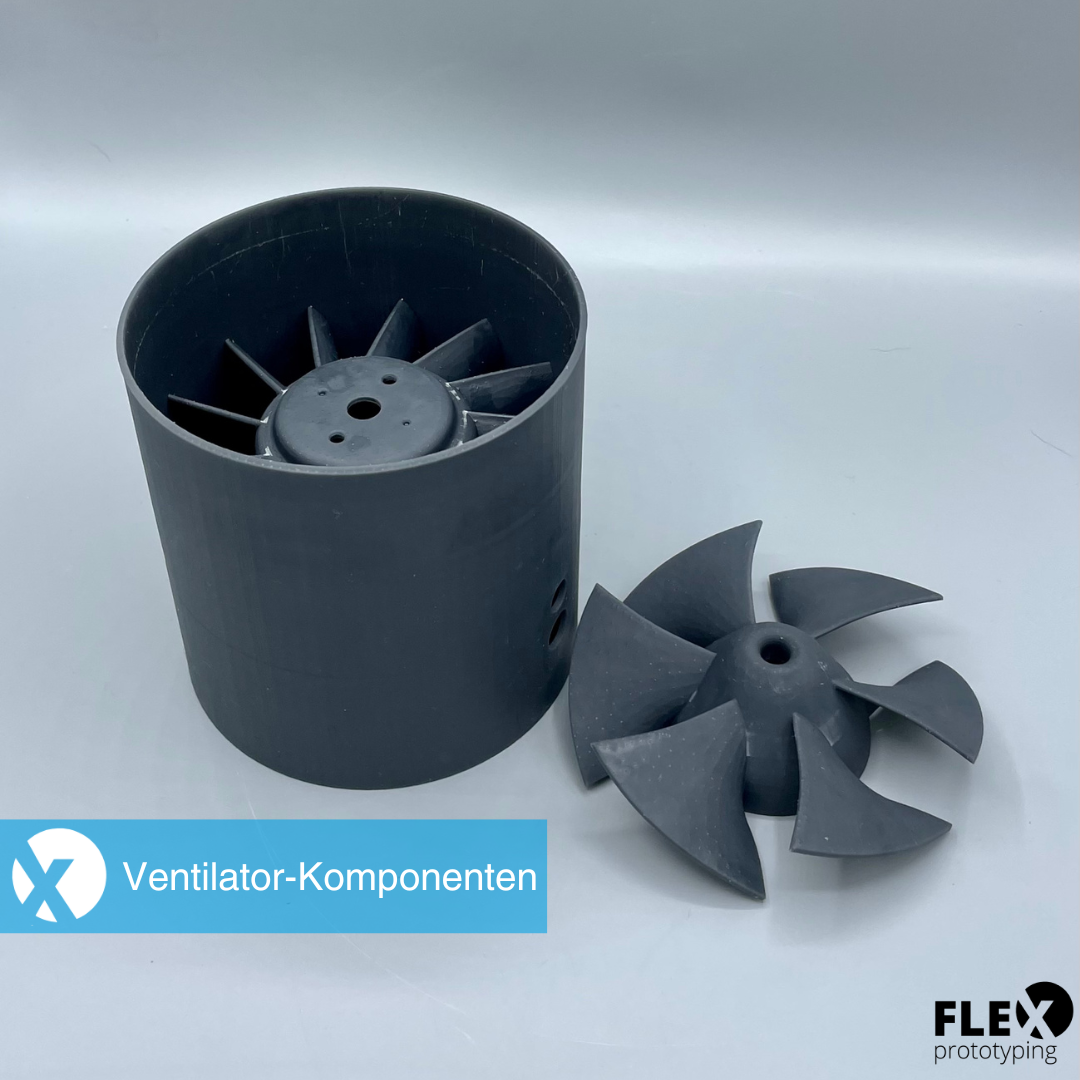

Ventilator-Komponenten aus dem 3D-Drucker – passgenau und funktional

Manchmal sind es die kleinen Details, die ein Projekt besonders machen. In einem unserer jüngsten Projekte wurden diese Ventilator-Komponenten vollständig im 3D-Druckverfahren aus ABS+ gefertigt. Ziel war es, Bauteile zu entwickeln, die sowohl formstabil als auch funktional belastbar sind und damit ideale Voraussetzungen für die Untersuchung von Strömungsverhalten bieten.

Die beiden Komponenten lassen sich perfekt miteinander verbinden. Setzt man sie zusammen, greifen die Strukturen so genau ineinander, dass sich der Rotor drehen lässt. Dieses Zusammenspiel zeigt eindrucksvoll, wie präzise und passgenau sich Bauteile im 3D-Druck fertigen lassen und welche Möglichkeiten dadurch für funktionsnahe Tests entstehen.

ABS+ bietet dabei den Vorteil, dass es hohe Stabilität mit einer gewissen Flexibilität verbindet. Gerade bei dynamischen Belastungen im späteren Einsatz ist das entscheidend, um zuverlässige und langlebige Ergebnisse zu erzielen. So ist es möglich, unterschiedliche Designs zu erproben und das Strömungsverhalten systematisch und kosteneffizient zu verbessern.

Das Ergebnis ist mehr als nur ein Prototyp. Es ist ein Beispiel dafür, wie Ideen Form annehmen, wie aus digitaler Konstruktion ein physisches, funktionsfähiges Bauteil wird – präzise, zuverlässig und bereit, getestet zu werden. Genau diese Verbindung aus Innovation, Gestaltungsfreiheit und praktischer Umsetzbarkeit macht den 3D-Druck für uns so spannend.